Process en batch : pourquoi leur optimisation énergétique est (presque) toujours sous-estimée

« Nos process sont en batch, le cycle est trop court pour optimiser. »

C’est une phrase que nous entendons très souvent.

Et pourtant… c’est très rarement vrai.

Même lorsque les cycles s’enchaînent rapidement, avec des exigences qualité strictes et des équipes convaincues qu’aucune marge de manœuvre n’existe, on retrouve presque toujours des fenêtres d’adaptation capables de générer des économies significatives, sans modifier ni la cadence ni la qualité.

Dans cet article, nous partageons un cas concret issu d’un site industriel en batch accompagné récemment et surtout la méthode pour passer de “c’est rigide” à “c’est pilotable”.

Sommaire

1. Un process en batch

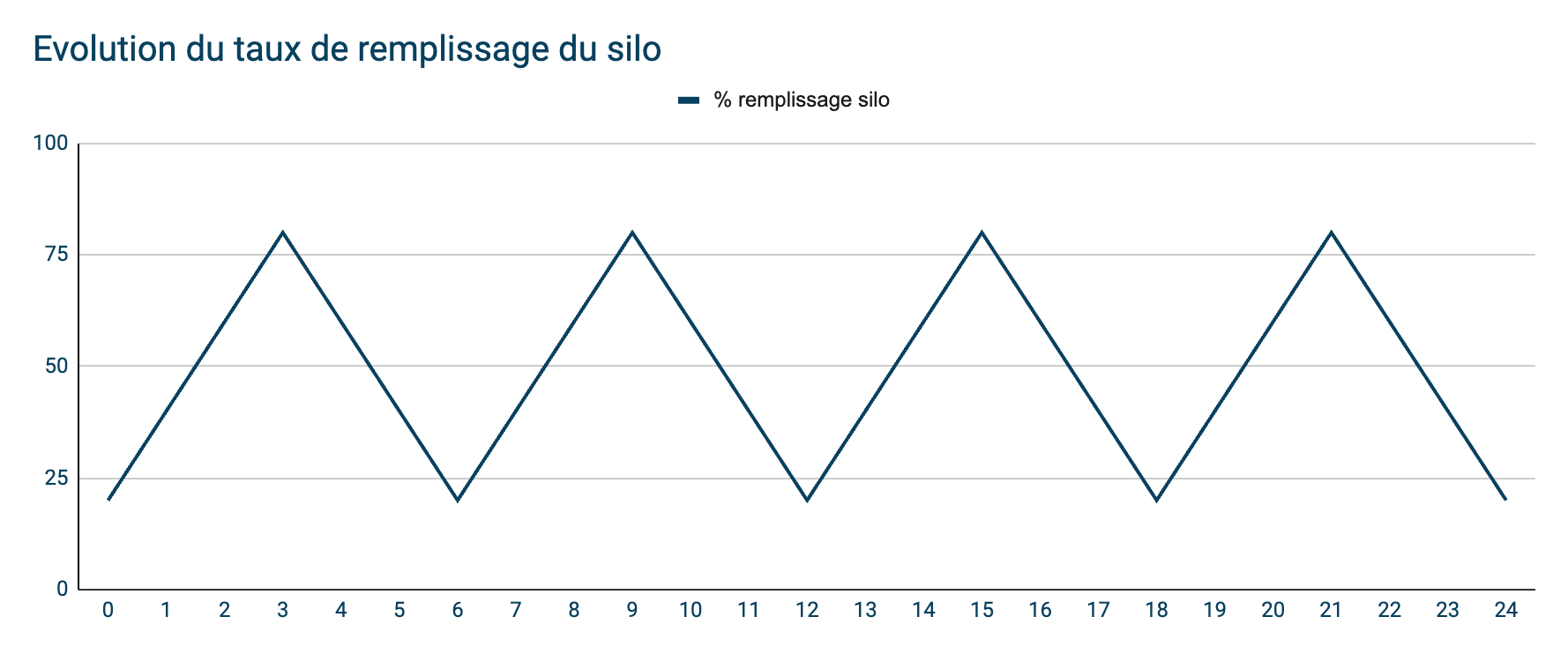

Sur le papier, le site étudié disposait d’un cycle en batch classique : remplissage → vidange → remplissage.

Les durées de cycles sont courtes, potentiellement très courtes (quelques minutes), la dépendance de ce cycle au reste de la ligne est très forte, et le risque associé à un défaut d’alimentation de cette ligne est très élevé (perte d’exploitation, casse machines, etc.).Autant d’arguments pour ne pas activer de flexibilités à cet endroit, et pourtant.

Lorsque nous avons analysé l’historique des quatre dernières semaines, la répétabilité des cycles semblait confirmer l’intuition du site : mêmes durées, mêmes enchaînements, même profil de consommation.

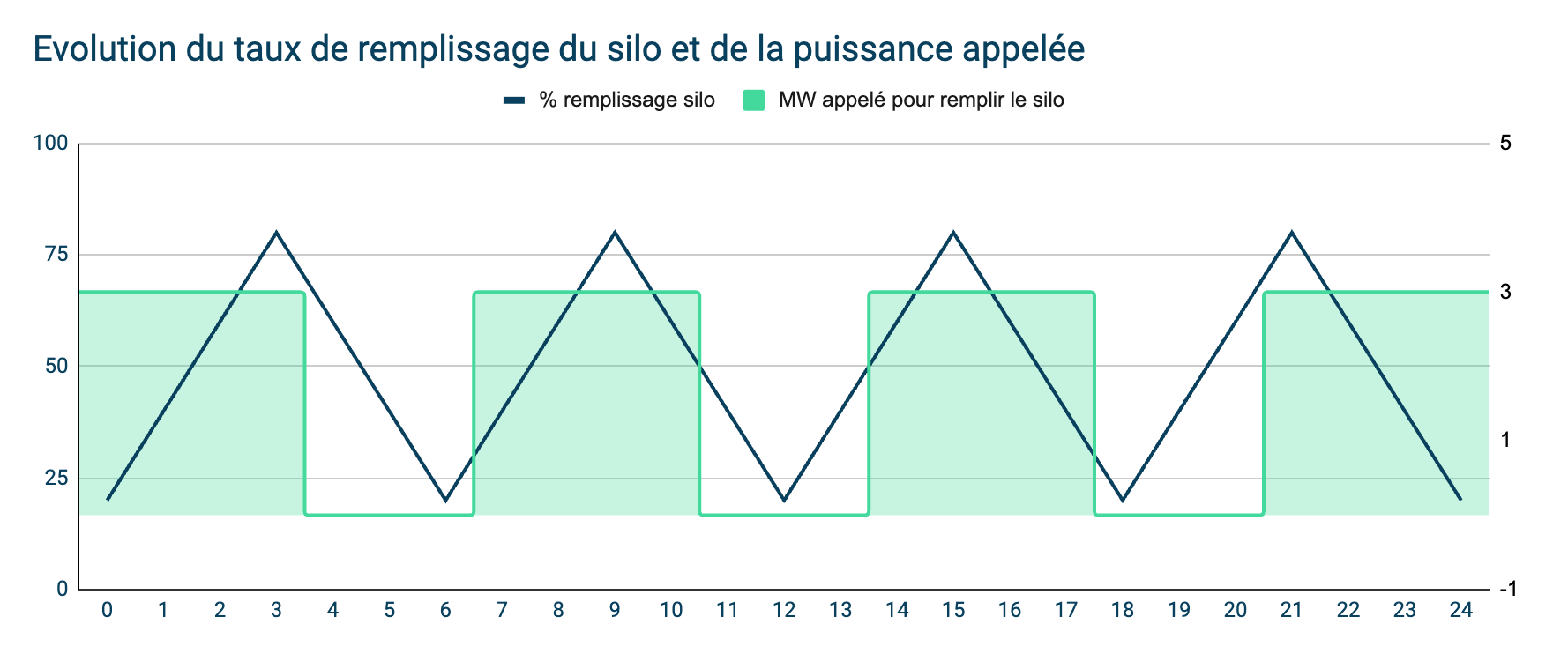

La puissance appelée oscille en créneau en fonction du sens de la pente.

La contrainte principale à respecter est de toujours maintenir le taux de remplissage entre 2 seuils de remplissage.

2. Les fenêtres de flexibilité cachées dans les cycles

En analysant plus finement :

- Les durées exactes de chaque étape

- Les variations marginales entre cycles

- Les marges qualité

- Les phases thermiques

- Les zones de chauffe et de maintien

- Les nettoyages

- Les contraintes opérateurs

- Les délais de remise en route

… nous avons identifié plusieurs opportunités de décalage, impossibles à percevoir en observant uniquement la courbe de charge global du site ou du sous-compteur de la machine.

Deux éléments ont particulièrement retenu notre attention :

Phase de remplissage : 1h15 en moyenne mais dure de 2 min à 3h

Une variabilité naturelle suffisante (dépendante des besoins de la machine suivante) pour permettre un ajustement du lancement.

Phase Vidange : 50 min en moyenne

Ignorée jusque-là car perçue comme “purement logistique”.

Ces petites différences créent pourtant des marges de manœuvre significatives sur plusieurs heures par jour.

| Machines | État (minutes) | Min (minutes) | Max (minutes) | Médiane (minutes) |

Moyenne (minutes) |

|---|---|---|---|---|---|

| 1 | Remplissage | 2 | 952 | 78 | 77 |

| 1 | Vidange | 3 | 371 | 53 | 54 |

| 2 | Remplissage | 1 | 952 | 77 | 75 |

| 2 | Vidange | 2 | 371 | 52 | 54 |

3. Trouver les meilleurs moments pour lancer ou terminer un batch

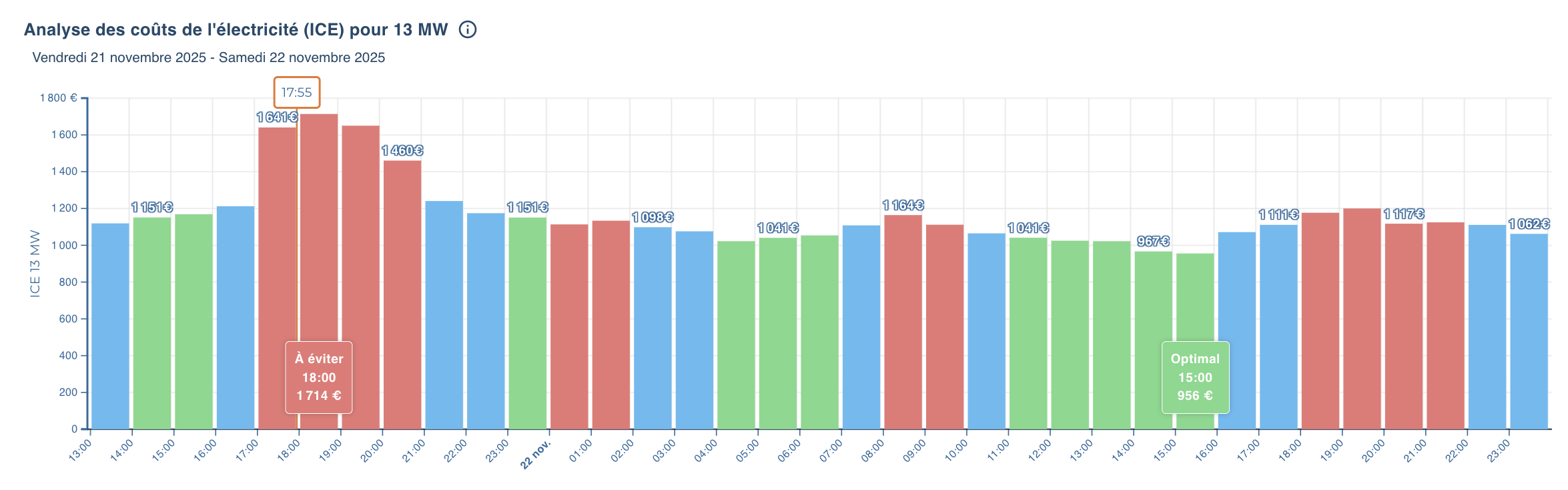

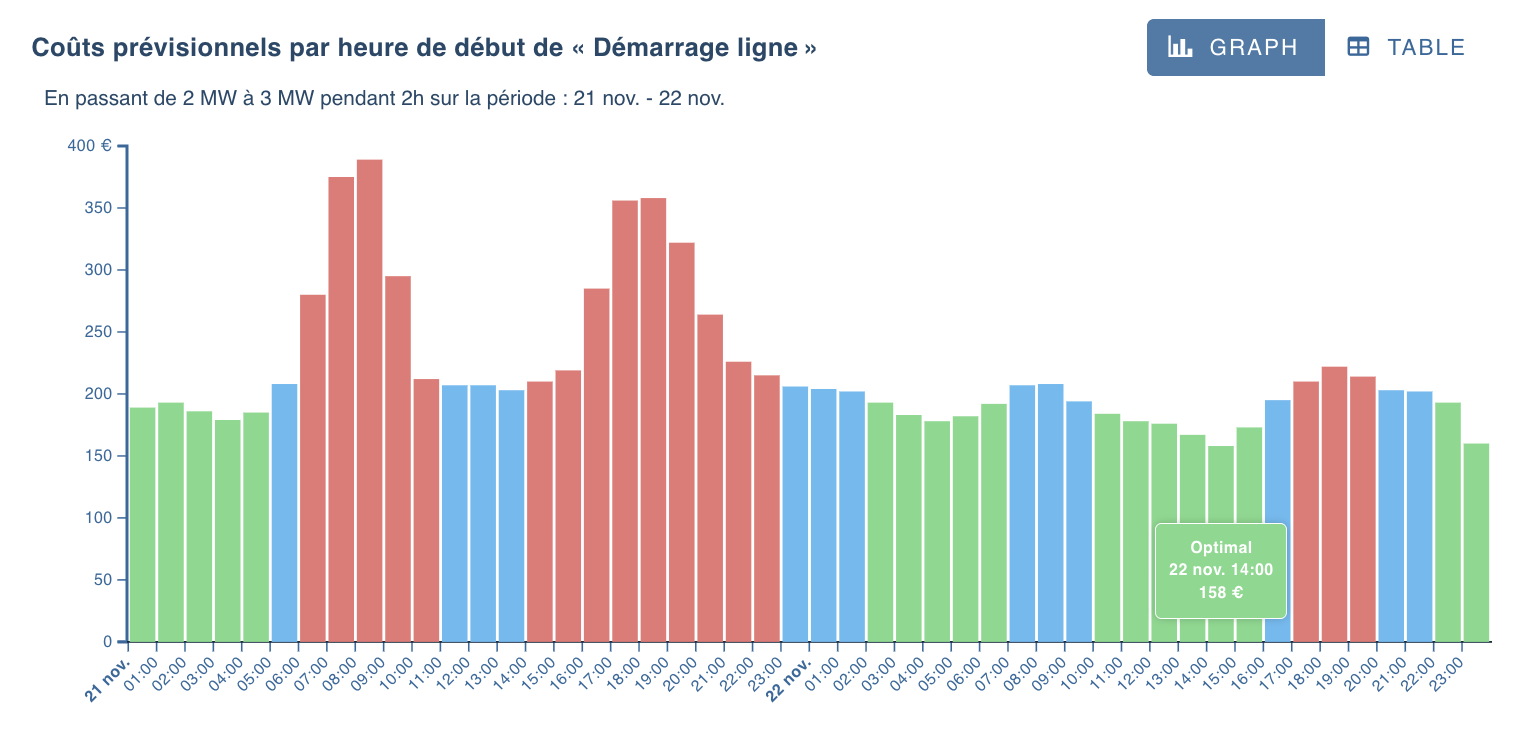

Grâce à notre moteur de planification HIGHCAST, alimenté par les prix prévisionnels SPOT, l’ensemble des composantes votre contrat, vos contraintes de process, nous avons simulé différents scénarios pour ajuster :

- L’heure des phases de remplissages

- L’avancement ou le décalage de certaines phases de vidanges

Chaque colonne montre la variation de l’ICE (Indice des Coûts d’Electricité) de l’usine.

Les zones de prix faibles sont immédiatement visibles (zones vertes), tout comme les zones prix élevés (zones rouges).

Le SPOT influence cette variation mais pas uniquement, tout va dépendre des composants de vos contrats d’électricité et de leur influence.

Résultat : plusieurs fenêtres d’optimisation majeures

- Des plages de lancement permettant d’absorber la réaction sur une zone de prix bas

- Des plages de décalage du nettoyage permettant de limiter la consommation sur les plages de prix élevés

A partir des caractéristiques de l’opération (durée de remplissage, durée de vidange, puissance appelée,etc.) et des contraintes techniques et opérationnelles (seuil haut et bas, contraintes qualité, disponibilité des équipes), HIGHCAST calcule le coût, les risques évités et les gains associés à deux types d’actions :

- Remplissage décalé, allongé ou raccourci

- Vidange décalée, allongée ou raccourcie

Les zones de remplissage à favoriser sont immédiatement visibles (zones vertes), tout comme les zones où privilégier une vidange (zones rouges).

4. Résultat : 10 000€ d’économies en 2 mois… sans toucher à la recette ni au process

En ajustant simplement au fil de l’eau :

- Les remplissages

- Les vidanges

Le site a réalisé :

10 000€ d’économies en deux mois

0 impact sur la production,

0 modification des paramètres process,

0 risque opérationnel

Ce cas est d’autant plus intéressant qu’il ne concerne que deux leviers :

- La flexibilité temporelle naturelle du process

- Le décalage des opérations auxiliaires

Dans la plupart des sites en batch, d’autres leviers existent :

- Variations énergétiques entre références produites

- Optimisation des phases thermiques

- Ordonnancement des lots

- Gestion fine des cycles de nettoyage

- Anticipation des maintenances

- Impact du staffing et des horaires d’équipes

5. Process batch ≠ absence de flexibilité

C’est un mythe assez répandu :

“le batch est fixe, donc il n’y a rien à optimiser.”

La réalité observée sur le terrain est presque toujours l’inverse :

- Les cycles paraissent rigides… mais présentent des marges cachées

- Les durées semblent fixes… mais varient plus qu’on ne pense

- Les opérations paraissent incompressibles… mais leur placement dans le temps peut changer

- Les équipes pensent optimiser… mais sans données fines, c’est impossible à confirmer

Pour optimiser efficacement un process batch, il faut :

- Des données opérationnelles détaillées

- Une granularité suffisante (minute par minute)

- Une compréhension précise des contraintes industrielles

- Un outil capable de simuler des centaines de scénarios et d’identifier le meilleur

C’est exactement ce que propose HIGHCAST.

Au-delà de l’optimisation pure, HIGHCAST devient un véritable outil de coordination entre l’énergie et la production.

La plateforme instaure un langage commun, offre une vision partagée et objective des coûts d’électricité, et permet d’anticiper concrètement l’impact énergétique des choix opérationnels.

Les équipes de production deviennent ainsi pleinement actrices des coûts électriques de production : elles peuvent ajuster, au fil de l’eau et lorsque les conditions s’y prêtent, l’organisation des cycles, sans jamais compromettre les objectifs industriels, la qualité ou la cadence.

HIGHCAST transforme la complexité énergétique en décisions simples, pertinentes et actionnables, au bon moment et en continu.

Vous souhaitez connaître le potentiel de flexibilité de vos cycles batch ?

Nous accompagnons les industriels dans l’identification, la modélisation et l’activation de leurs gisements d’économies sans modifier la recette, sans changer le process, sans prendre de risques.

👉 Contactez-nous pour une étude personnalisée